檢具設計標準

新車型導入期間,檢具需根據新車型產品數模、GD&T圖紙(汽車覆蓋件公差標準)和檢具設計通用標準(每個廠家標準各異)等參數進行設計,滿足新車型開發的汽車覆蓋件造型及精度公差需求。

目前,整車零件精度的檢測設備主要有藍光掃描設備(a)、三坐標關節臂(b)、專用檢具(c),如圖1所示。為了能夠快速檢測,通常情況下使用專用檢具進行主要測量,藍光掃描設備及三坐標關節臂進行輔助測量,本次主要針對專用檢具的設計及應用進行分析。

圖1 整車零件精度的檢測設備

汽車整車零件檢具設計主要從以下方面考慮:①零件在檢具上的擺放角度;②零件在檢具上的定位原則;③檢具公差設置的合理性;④檢具結構設計的適用性;⑤檢具的標識及維護。

檢具作為測量和度量零件精度的專用檢測設備,目前被大部分汽車整車廠用來進行零件精度測量,由于汽車各沖壓零件精度要求較高,通常以“0.01mm”為誤差單位進行控制,各個零件通過裝配方式最終實現整車外觀及裝配關系的要求,若零件誤差偏差積累,最終可能導致總成或整車裝配出來的整體精度超出設計標準,影響整車的外觀及功能。

檢具制造

⑴結構框架。

①檢具的基座。通常由方管型材或槽鋼焊接而成。檢具基座應具有足夠的剛度、強度及穩定性,保證在正常使用狀態下不發生變形,必要部位焊接斜撐增加強度,整體基座要進行人工時效處理。

②基準板。通常厚度20~30mm,采用材質45#鋼加工。整體基座要進行人工時效處理,強度和剛度要保證檢具在正常使用狀態下不發生變形。

③支撐檢具型體骨架由方管型材或鑄鋁組成,應能保證型體被支撐。骨架應具有足夠的剛度、強度及穩定性,整體骨架應進行去應力處理。

④型體。通常由樹脂根據產品的造型進行特征設計。設計“0mm”位面,用于定位面、支撐面、夾緊點的支撐;設計“3mm”位面,作為讓開面、檢測面、輪廓的測量基準值。

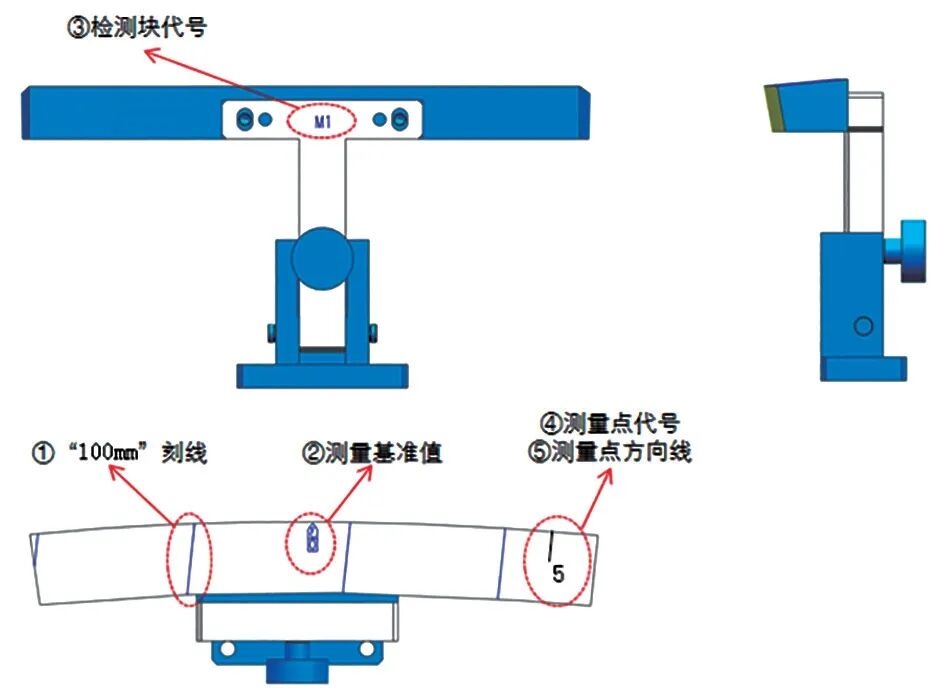

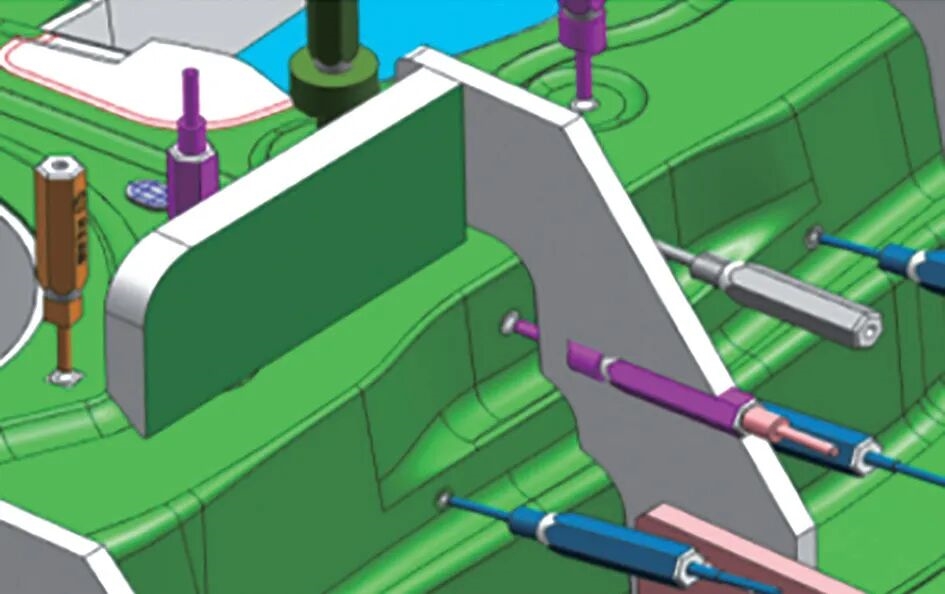

⑤測量工裝。根據零件覆蓋件公差標準,在相應的位置設計間隙、面差、修邊線、孔的測量工裝,如檢測塊、卡板、型體基準線、孔等,便于利用檢具上的基準快速測量相應的公差數值。

⑥輔助部件。為了便于檢具的擺放和移動,設計時應考慮安裝腳輪及調整支撐塊、叉車槽等,根據轉運裝置考慮整體重量。

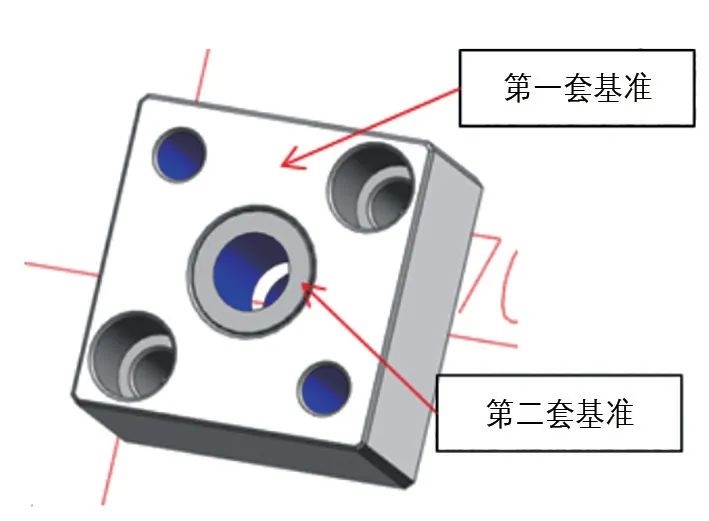

⑵基準。通常檢具上平面上均設計相應的基準塊,如圖2所示,基準塊通常設計第一套基準與第二套基準,便于作為測量工具校準及掃描分析設備的參考擬合基準(每個廠家的形式各異)。

圖2 檢具基準塊

①第一套基準。加工基準,在檢具基座上平板適當部位按(X、Y、Z)三個方向設置基準塊,基準數值盡量選用10的倍數(優先選用50倍數),采用兩釘兩銷安裝方式。

②第二套基準。測量基準在第一套基準的每個基準塊上安裝基準套,內孔粗糙度為R0.8μm。基準套與基準塊采用緊配方式,不許墊銅皮與采用膠水粘結。

每個基準塊上都需設置防護罩(防護罩材質為軟塑),并在其附近顯著位置安裝坐銘牌標注加工與測量汽車理論坐標值,基準塊布置每條邊最大間距1m,便于后續使用藍光掃描設備或三坐標關節臂采取基準點進行零件擬合作業。

⑶零件定位。

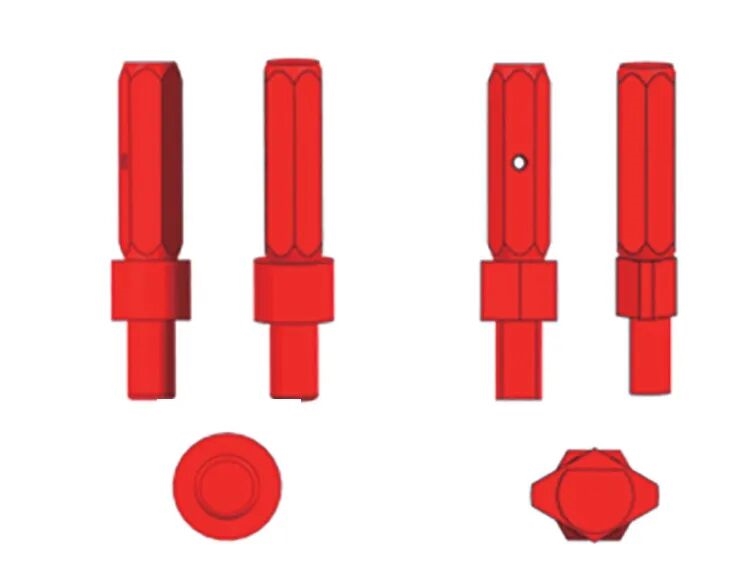

①銷定位。為了保證零件安裝定位穩定,存在定位孔或安裝孔的零件,通常采用主副銷定位。主副銷定位一般主銷采用圓柱銷(每個廠家的形式各異,也有廠家采用圓錐銷),副銷采用菱銷,如圖3所示。

圖3 主副銷形式

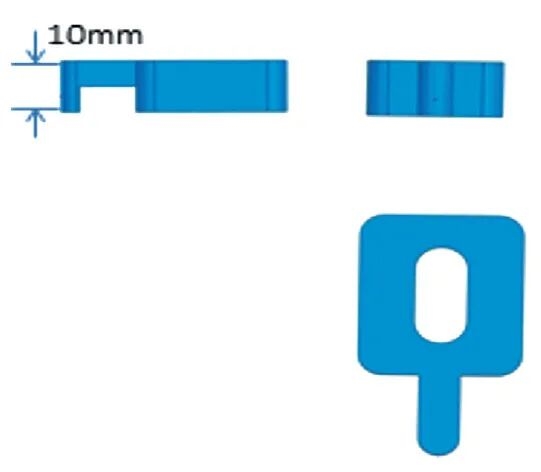

②輪廓定位。輪廓定位不單獨支撐,直接固定在檢測塊上表面,通過墊片可調前后方向,如圖4所示。

圖4 輪廓定位

⑷零件面與線測量方式設計。

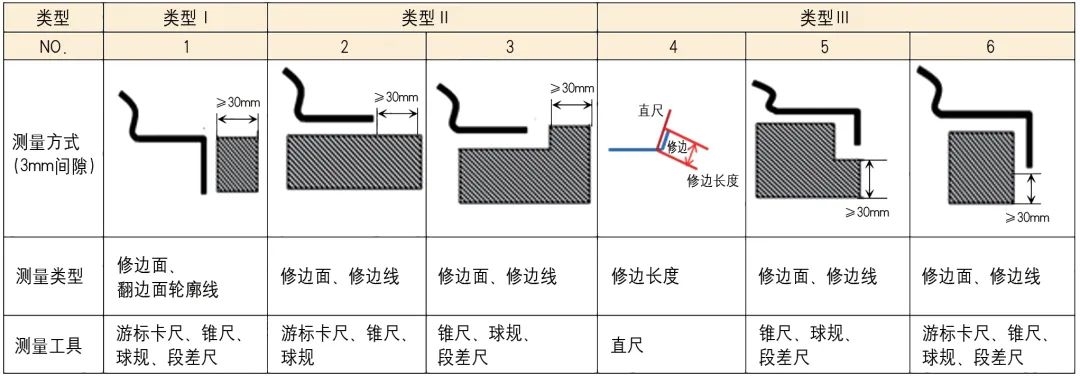

零件面、線檢測根據零件與型面貼合形式進行判斷,圖5列舉了三種設計類型:類型Ⅰ選取方式1;類型Ⅱ優先選擇方式2;若無法實現則選擇方式3;類型III根據測量便利性可選取4或5或6.

圖5 零件面與線測量方式

圖5 零件面與線測量方式

⑸快夾設計。

一般根據產品公差圖紙的要求進行設計,底部壓緊頭需帶橡膠緩沖塊,防止壓緊力過大對零件造成損傷,頂部抓手位置帶熱縮套,快夾需確保裝夾便利性,且與其他部件無干涉。

⑹轉運工裝設計。

為便于檢具的擺放和移動,設計時應考慮安裝四個腳輪,其中兩個為帶鎖緊功能的萬向腳輪。配備叉車槽,叉車槽的結構要保證功能及強度要求,同時不影響檢具的標定,叉車槽如果在基座下端,需要制作成可拆卸式螺栓安裝以保證檢具在加工和測量時的安放。

檢具測量工具

常規測量工具

對沖壓零件進行精度測量分析過程,通常使用的測量工具有塞尺、通止規(圖6)、球規、間隙尺、面差尺(圖7)、游標卡尺(圖8)。

圖6 通止規

圖7 面差尺

圖8 游標卡尺

孔的檢查

①功能孔與安裝孔通常采用位置銷檢測。

②一般孔、翻邊孔一般采用刻線檢查,可根據孔的大小采用單刻線或雙刻線,如采用單刻線,刻線直徑與被檢測孔徑相同;采用雙線檢查,外線與被檢測孔徑相同,內線單邊比被檢測徑單邊小3mm。

③零件在檢具上銷檢孔的檢測方式統一用復合銷,一端為通止銷,一端為劃線銷,通止銷檢測不合格的用劃線銷測量偏差數值。

修邊線與翻邊線的段差檢測

①修邊線與翻邊面通常采用刻“0mm”與“+3mm”兩條線檢測,刻線面保證在從“0mm”線往外15mm即可,滿足測量空間。

②零件翻邊高度檢測方式為型體的“0mm”刻線與“3mm”刻線檢測、型體的3mm間隙檢測、直尺或游標卡尺翻面檢測。對于外板回彈大的零件推薦采用直尺或游標卡尺翻面檢測,避免零件回彈的影響。操作要點要求直尺或游標卡尺角度與翻邊平行,底端頂住翻邊內側的底部,測量出翻邊高度,與有產品數模的值進行對比。

型面的檢測

產品周邊面差多以“3mm”間隙為基準面配合間隙規、塞尺或球規等測量器具進行檢測,還有配備檢測塊作為基準檢測,采用“0mm”面測量面差,如圖9所示。對于產品中間部位有配合關系而必須檢查的重要型面或特征,需采用卡板進行檢測,測量基準數值通常為3mm,如圖10所示。

圖9 檢測塊

圖10 卡板

結束語

整車廠對汽車造型及配合度要求比較高,因此對零件精度要求也越來越高,需要專用測量工具的穩定性及快速檢測性比較高,對車身質量的控制起著決定性作用。推動檢具技術的改善及培養技術人才比較關鍵,需要通過堅持不懈的努力,形成適用于各汽車整車廠特點的檢具,規范檢具設計的標準。

上一篇 : 汽車檢具應該如何保養

下一篇 : 汽車檢具和三坐標檢測的對比優勢有哪些?